fast

contador

relog

calendario

| L | M | X | J | V | S | D |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

| 29 | 30 | 31 | ||||

Blogroll

Engranaje Helicoidal Doble

31/08/11

Este tipo de engranajes fueron inventados por el fabricante de automóviles francés André Citroën, y el objetivo que consiguen es eliminar el empuje axial que tienen los engranajes helicoidales simples. Los dientes de los dos engranajes forman una especie de V.

Los engranajes dobles son una combinación de hélice derecha e izquierda. El empuje axial que absorben los apoyos o cojinetes de los engranajes helicoidales es una desventaja de ellos y ésta se elimina por la reacción del empuje igual y opuesto de una rama simétrica de un engrane helicoidal doble.

Un engrane de doble hélice sufre únicamente la mitad del error de deslizamiento que el de una sola hélice o del engranaje recto. Toda discusión relacionada a los engranes helicoidales sencillos (de ejes paralelos) es aplicable a los engranajes helicoidales dobles, exceptuando que el ángulo de la hélice es generalmente mayor para los helicoidales dobles, puesto que no hay empuje axial.

Con el método inicial de fabricación, los engranajes dobles, conocidos como engranajes de espina, tenían un canal central para separar los dientes opuestos, lo que facilitaba su mecanizado. El desarrollo de las máquinas talladoras mortajadoras por generación, tipo Sykes, hace posible tener dientes continuos, sin el hueco central. Como curiosidad, la empresa Citroën ha adaptado en su logotipo la huella que produce la rodadura de los engranajes helicoidales dobles.

Potencia de corte

03/07/11

La potencia de corte Pc necesaria para efectuar un determinado mecanizado se calcula a partir del valor del volumen de arranque de viruta, la fuerza específica de corte y del rendimiento que tenga la máquina . Se expresa en kilovatios (kW).

Esta fuerza específica de corte Fc, es una constante que se determina por el tipo de material que se está mecanizando, geometría de la herramienta, espesor de viruta, etc.

Para poder obtener el valor de potencia correcto, el valor obtenido tiene que dividirse por un determinado valor (ρ) que tiene en cuenta la eficiencia de la máquina. Este valor es el porcentaje de la potencia del motor que está disponible en la herramienta puesta en el husillo.

donde

- Pc es la potencia de corte (kW)

- Ac es el diámetro de la pieza (mm)

- f es la velocidad de avance (mm/min)

- Fc es la fuerza específica de corte (N/mm2)

- ρ es el rendimiento o la eficiencia de el máquina

El avance o velocidad de avance en el torneado es la velocidad relativa entre la pieza y la herramienta, es decir, la velocidad con la que progresa el corte. El avance de la herramienta de corte es un factor muy importante en el proceso de torneado.

Cada herramienta puede cortar adecuadamente en un rango de velocidades de avance por cada revolución de la pieza , denominado avance por revolución (fz). Este rango depende fundamentalmente del diámetro de la pieza , de la profundidad de pasada , y de la calidad de la herramienta . Este rango de velocidades se determina experimentalmente y se encuentra en los catálogos de los fabricantes de herramientas. Además esta velocidad está limitada por las rigideces de las sujeciones de la pieza y de la herramienta y por la potencia del motor de avance de la máquina. El grosor máximo de viruta en mm es el indicador de limitación más importante para una herramienta. El filo de corte de las herramientas se prueba para que tenga un valor determinado entre un mínimo y un máximo de grosor de la viruta.

La velocidad de avance es el producto del avance por revolución por la velocidad de rotación de la pieza.

Al igual que con la velocidad de rotación de la herramienta, en los tornos convencionales la velocidad de avance se selecciona de una gama de velocidades disponibles, mientras que los tornos de control numérico pueden trabajar con cualquier velocidad de avance hasta la máxima velocidad de avance de la máquina.

Efectos de la velocidad de avance

- Decisiva para la formación de viruta

- Afecta al consumo de potencia

- Contribuye a la tensión mecánica y térmica

La elevada velocidad de avance da lugar a:

- Buen control de viruta

- Menor tiempo de corte

- Menor desgaste de la herramienta

- Riesgo más alto de rotura de la herramienta

- Elevada rugosidad superficial del mecanizado.

La velocidad de avance baja da lugar a:

- Viruta más larga

- Mejora de la calidad del mecanizado

- Desgaste acelerado de la herramienta

- Mayor duración del tiempo de mecanizado

- Mayor coste del mecanizado

La velocidad de rotación del cabezal del torno se expresa habitualmente en revoluciones por minuto (rpm). En los tornos convencionales hay una gama limitada de velocidades, que dependen de la velocidad de giro del motor principal y del número de velocidades de la caja de cambios de la máquina. En los tornos de control numérico, esta velocidad es controlada con un sistema de realimentación que habitualmente utiliza un variador de frecuencia y puede seleccionarse una velocidad cualquiera dentro de un rango de velocidades, hasta una velocidad máxima.

La velocidad de rotación de la herramienta es directamente proporcional a la velocidad de corte e inversamente proporcional al diámetro de la pieza.

Se define como velocidad de corte la velocidad lineal de la periferia de la pieza que está en contacto con la herramienta. La velocidad de corte, que se expresa en metros por minuto (m/min), tiene que ser elegida antes de iniciar el mecanizado y su valor adecuado depende de muchos factores, especialmente de la calidad y tipo de herramienta que se utilice, de la profundidad de pasada, de la dureza y la maquinabilidad que tenga el material que se mecanice y de la velocidad de avance empleada. Las limitaciones principales de la máquina son su gama de velocidades, la potencia de los motores y de la rigidez de la fijación de la pieza y de la herramienta.

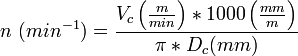

A partir de la determinación de la velocidad de corte se puede determinar las revoluciones por minuto que tendrá el cabezal del torno, según la siguiente fórmula:

Donde Vc es la velocidad de corte, n es la velocidad de rotación de la herramienta y Dc es el diámetro de la pieza.

La velocidad de corte es el factor principal que determina la duración de la herramienta. Una alta velocidad de corte permite realizar el mecanizado en menos tiempo pero acelera el desgaste de la herramienta. Los fabricantes de herramientas y prontuarios de mecanizado, ofrecen datos orientativos sobre la velocidad de corte adecuada de las herramientas para una duración determinada de la herramienta, por ejemplo, 15 minutos. En ocasiones, es deseable ajustar la velocidad de corte para una duración diferente de la herramienta, para lo cual, los valores de la velocidad de corte se multiplican por un factor de corrección. La relación entre este factor de corrección y la duración de la herramienta en operación de corte no es lineal.

La velocidad de corte excesiva puede dar lugar a:

- Desgaste muy rápido del filo de corte de la herramienta.

- Deformación plástica del filo de corte con pérdida de tolerancia del mecanizado.

- Calidad del mecanizado deficiente.

La velocidad de corte demasiado baja puede dar lugar a:

- Formación de filo de aportación en la herramienta.

- Efecto negativo sobre la evacuación de viruta.

- Baja productividad.

- Coste elevado del mecanizado.

Los parámetros de corte fundamentales que hay que considerar en el proceso de torneado son los siguientes:

- Elección del tipo de herramienta más adecuado

- Sistema de fijación de la pieza

- Velocidad de corte (Vc) expresada en metros/minuto

- Diámetro exterior del torneado

- Revoluciones por minuto (rpm) del cabezal del torno

- Avance en mm/rev, de la herramienta

- Avance en mm/mi de la herramienta

- Profundidad de pasada

- Esfuerzos de corte

- Tipo de torno y accesorios adecuados

| Característica | Descripción |

| Potencia | Representada por la capacidad del motor en HP. |

| Distancia entre puntos | Es la longitud que existe entre el husillo principal y la máxima distancia al cabezal móvil. |

| Peso neto | Peso de toda la máquina |

| Volteo sobre la bancada | Es el máximo diámetro que una pieza puede tener. Se considera como el doble de la distancia que existe entre el centro del husillo principal y la bancada. (radio máximo de trabajo de una pieza) |

| Volteo sobre el escote | Distancia del centro del husillo a la parte baja de la bancada, no siempre se especifica porque depende si la bancada se puede desarmar. |

| Volteo sobre el carro | Distancia del centro del husillo al carro porta herramientas. |

| Paso de la barra | Diámetro máximo de una barra de trabajo que puede pasar por el husillo principal. |

| Número de velocidades | Cantidad de velocidades regulares que se pueden obtener con la caja de velocidades. |

| Rango de velocidades en RPM | El número de revoluciones menor y mayor que se pueden logras con la transmisión del torno. |

Un cono o un tronco de cono de un cuerpo de generación viene definido por los siguientes conceptos:

Los diferentes tornos mecanizan los conos de formas diferentes.

- En los tornos CNC no hay ningún problema porque, programando adecuadamente sus dimensiones, los carros transversales y longitudinales se desplazan de forma coordinada dando lugar al cono deseado.

- En los tornos copiadores tampoco hay problema porque la plantilla de copiado permite que el palpador se desplace por la misma y los carros actúen de forma coordinada.

- Para mecanizar conos en los tornos paralelos convencionales se puede hacer de dos formas diferentes. Si la longitud del cono es pequeña, se mecaniza el cono con el charriot inclinado según el ángulo del cono. Si la longitud del cono es muy grande y el eje se mecaniza entre puntos, entonces se desplaza la distancia adecuada el contrapunto según las dimensiones del cono.

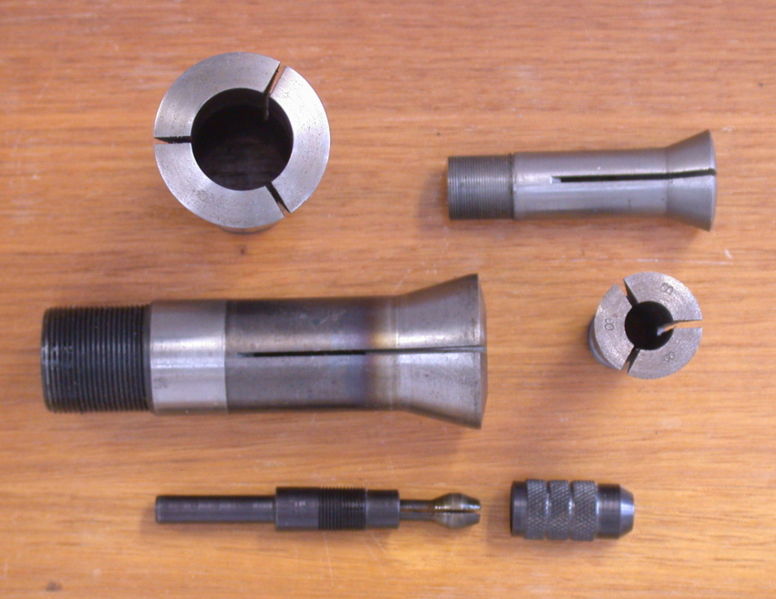

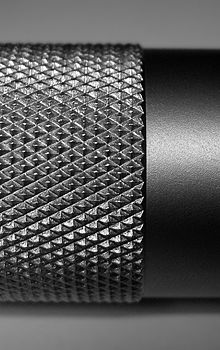

El moleteado es un proceso de conformado en frío del material mediante unas moletas que presionan la pieza mientras da vueltas. Dicha deformación produce un incremento del diámetro de partida de la pieza. El moleteado se realiza en piezas que se tengan que manipular a mano, que generalmente vayan roscadas para evitar su resbalamiento que tendrían en caso de que tuviesen la superficie lisa.

El moleteado se realiza en los tornos con unas herramientas que se llaman moletas, de diferente paso y dibujo.

Un ejemplo de moleteado es el que tienen las monedas de 50 céntimos de euro, aunque en este caso el moleteado es para que los invidentes puedan identificar mejor la moneda.

El moleteado por deformación se puede ejecutar de dos maneras:

- Radialmente, cuando la longitud moleteada en la pieza coincide con el espesor de la moleta a utilizar.

- Longitudinalmente, cuando la longitud excede al espesor de la moleta. Para este segundo caso la moleta siempre ha de estar biselada en sus extremos.

Hay dos sistemas de realizar roscados en los tornos, de un lado la tradicional que utilizan los tornos paralelos, mediante la Caja Norton, y de otra la que se realiza con los tornos CNC, donde los datos de la roscas van totalmente programados y ya no hace falta la caja Norton para realizarlo.

Para efectuar un roscado con herramienta hay que tener en cuenta lo siguiente:

- Las roscas pueden ser exteriores (tornillos) o bien interiores (tuercas), debiendo ser sus magnitudes coherentes para que ambos elementos puedan enroscarse.

- Los elementos que figuran en la tabla son los que hay que tener en cuenta a la hora de realizar una rosca en un torno:

Para efectuar el roscado hay que realizar previamente las siguientes tareas:

- Tornear previamente al diámetro que tenga la rosca

- Preparar la herramienta de acuerdo con los ángulos del filete de la rosca.

- Establecer la profundidad de pasada que tenga que tener la rosca hasta conseguir el perfil adecuado.