fast

contador

relog

calendario

Blogroll

Principales especificaciones técnicas de los tornos convencionales:

Capacidad

- Altura entre puntos;

- distancia entre puntos;

- diámetro admitido sobre bancada;

- diámetro admitido sobre escote;

- diámetro admitido sobre carro transversal;

- anchura de la bancada;

- longitud del escote delante del plato liso.

Cabezal

- Diámetro del agujero del husillo principal;

- nariz del husillo principal;

- cono Morse del husillo principal;

- gama de velocidades del cabezal (habitualmente en rpm);

- número de velocidades.

- Carros

- Recorrido del carro transversal;

- recorrido del charriot o carro superior;

- dimensiones máximas de la herramienta,

- gama de avances longitudinales;

- gama de avances transversales.

- recorrido del avance automático

- recorrido del avance automático 2

Roscado

- Gama de pasos métricos;

- gama de pasos Witworth;

- gama de pasos modulares;

- gama de pasos Diametral Pitch;

- paso del husillo patrón.

Cabezal móvil

El cabezal móvil está compuesto por dos piezas, que en general son de fundición. Una de ellas, el soporte, se apoya sobre las guías principales del torno, sobre las que se puede fijar o trasladar desde el extremo opuesto al cabezal. La otra pieza se ubica sobre la anterior y tiene un husillo que se acciona con una manivela para el desplazamiento longitudinal del contrapunto, encajándolo con la presión adecuada en un agujero cónico ciego, denominado punto de centrado, practicado sobre el extremo de la pieza opuesto al cabezal fijo.

Motores

- Potencia del motor principal (habitualmente en kW);

- potencia de la motobomba de refrigerante (en kW).

Lunetas

No todos los tipos de tornos tienen las mismas especificaciones técnicas. Por ejemplo los tornos verticales no tienen contrapunto y solo se mecanizan las piezas sujetas al aire. El roscado a máquina con Caja Norton solo lo tienen los tornos paralelos.

torno trabajando

28/06/11

tipos de M.H.

21/06/11

Tipos de máquina herramienta

Por la forma de trabajar las máquinas herramientas se pueden clasificar en tres tipos;

- De desbaste o desbastadoras, que dan forma a la pieza por arranque de madera.

- Prensas, que dan forma las piezas mediante el corte, el prensado o el estirado.

- Especiales, que dan forma a la pieza mediante técnicas diferentes, láser, electroerosión, ultrasonidos, plasma, entre otras.

Convencionales

Entre las máquinas convencionales tenemos las siguientes máquinas básicas:

- Torno, es una de las máquinas más antiguas y trabaja mediante el arranque de material mediante una herramienta cortante y brocas. Para ello la pieza gira y mediante un carro en el que se sitúa la herramienta se va desgastando la pieza obteniendo partes cilíndricas y cónicas. Si se coloca una broca en la colocación correspondiente, se pueden realizar agujeros.

- Hay varios tipos de tornos: los paralelos, que son los convencionales; los de control numérico, que están controlados por un sistema electrónico programable; los de levas, en que el control se realiza mediante unas levas, éstos también son llamados de decoletaje; los tornos revólver, que poseen una torreta que gira, el revólver, en la cual se sitúan los diferentes útiles de trabajo.

- Taladros, destinados a perforación, estas máquinas herramientas son, junto con los tornos, las más antiguas. En ellas el útil es el que gira y la pieza permanece fija a una mordaza o colocación. El útil suele ser normalmente, en los taladros, una broca que, debidamente afilada, realiza el agujero correspondiente. También se pueden realizar otras operaciones con diferentes útiles, como avellanar y escariar.

- Un tipo especial de taladradoras son las punteadoras que trabajan con pequeñas muelas de esmeril u otro material. Son utilizadas para operaciones de gran precisión y sus velocidades de giro suelen ser muy elevadas.

- Fresadora, con la finalidad de la obtención de superficies lisas o de una forma concreta, las fresadoras son máquinas complejas en las que es el útil el que gira y la pieza la que permanece fija a una bancada móvil. El útil utilizado es la fresa, que suele ser redonda con diferentes filos cuya forma coincide con la que se quiere dar a la pieza a trabajar. La pieza se coloca sólidamente fijada a un carro que la acerca a la fresa en las tres direcciones, esto es en los ejes X, Y y Z.

- Con diferentes útiles y otros accesorios, como el divisor, se pueden realizar multitud de trabajos y formas diferentes.

- Pulidora, trabaja con un disco abrasivo que va comiendo el material de la pieza a trabajar. Se suele utilizar para los acabados de precisión por la posibilidad del control muy preciso de la abrasión. Normalmente no se ejerce presión mecánica sobre la pieza.

De vaivén

- Perfiladora, se usa para la obtención de superficies lisas. La pieza permanece fija y el útil, que suele ser una cuchilla, tiene un movimiento de vaivén que en cada ida come un poco a la pieza a trabajar.

- Cepilladora, al contrario de la perfiladora, en la cepilladora es la pieza la que se mueve. Permite realizar superficies lisas y diferentes cortes. Se pueden poner varios útiles a la vez para que trabajen simultáneamente

- Sierras, son de varios tipos, de vaivén, circulares o de banda. Es la hoja de corte la que gira o se mueve y la pieza la que acerca a la misma.

Prensas

No realizan arranque de viruta, dan forma al material mediante el corte o cizalla, el golpe para el doblado y la presión. Suelen utilizar troqueles y matrices como útiles. Los procesos son muy rápidos y son máquinas de alto riesgo de accidente laboral.

No convencionales

- Electroerosión, las máquinas de electroerosión desgastan el material mediante chispas eléctricas que van fundiendo partes minúsculas del mismo. Hay dos tipos de máquinas de electroerosión, las de electrodos, que realizan agujeros de la forma del electrodo o bien desgaste superficiales con la forma inversa de la que tiene el electrodo, hace grabaciones y las de hilo que, mediante la utilización de un hilo conductor del que saltan las chispas que desgastan el material, van cortando las pieza según convenga. En ambos casos durante todo el proceso, tanto el útil como la pieza están inmersos en un líquido no conductor.

- Arco de plasma, se utiliza un chorro de gas a gran temperatura y presión para el corte del material.

- Láser, en este caso es un potente y preciso rayo láser el que realiza el corte vaporizando el material a eliminar.

- Ultrasónica, haciendo vibrar un útil a velocidades ultrasónicas, por encima de los 20.000 Hz y utilizando un material abrasivo y agua se van realizando el mecanizado de la pieza por la fricción de las partículas abrasivas. Se usa para trabajar materiales muy duros como el vidrio y el diamante y las aleaciones de carburos.

1.1. Clasificación de las máquinas - herramientas:

Las máquinas herramientas se clasifican, fundamentalmente, en dos grupos:

CARACTERÍSTICAS TÉCNICAS DE LAS MÁQUINAS-HERRAMIENTAS.

Las características técnicas de una máquina herramienta indican, de una forma simple, los elementos de la máquina en cuestión, así como sus posibilidades de trabajo. Dichas características permiten conocer rápidamente las prestaciones y la capacidad de la máquina.

Las características técnicas de una máquina-herramienta pueden clasificarse en:

CARACTERÍSTICAS GENERALES: Se refieren a la clase de máquina, mando de la misma, naturaleza de los mecanismos principales, forma geométrica de los órganos másicos principales, etc.

CARACTERÍSTICAS DE CAPACIDAD: Se refieren a las distancias entre elementos que definen las dimensiones máximas de las piezas a montar.

CARACTERÍSTICAS DE TRABAJO: Se refieren a las posibilidades de potencias, velocidades, etc.

Introducción a las Máquinas herramientas.

Máquina estacionaria y motorizada que se utiliza para dar forma o modelar materiales sólidos, especialmente metales. El modelado se consigue eliminando parte del material de la pieza o estampándola con una forma determinada. Son la base de la industria moderna y se utilizan directa o indirectamente para fabricar piezas de máquinas y herramientas.

Estas máquinas pueden clasificarse en tres categorías: máquinas desbastadoras convencionales, prensas y máquinas herramientas especiales. Las máquinas desbastadoras convencionales dan forma a la pieza cortando la parte no deseada del material y produciendo virutas. Las prensas utilizan diversos métodos de modelado, como cizallamiento, prensado o estirado. Las máquinas herramientas especiales utilizan la energía luminosa, eléctrica, química o sonora, gases a altas temperaturas y haces de partículas de alta energía para dar forma a materiales especiales y aleaciones utilizadas en la tecnología moderna.

Tornos Mecánicos

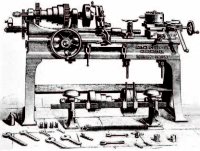

Los tornos son máquinas herramientas cuyo origen se remonta hacia mediados del siglo XIX en Inglaterra. Su operación fue fundamental en la revolución industrial. Los tornos mecánicos son un tipo de máquina herramienta que evolucionó de los antiguos tornos incorporándoles nuevos equipamientos. Hoy día, son muy populares en operaciones de mecanizado para diversos tipos de industria.

Los tornos mecánicos son máquinas herramientas que operan haciendo girar la pieza a mecanizar mientras una o varias herramientas de corte son empujadas en un movimiento regulado de avance contra la superficie de la pieza cortando viruta de acuerdo al diseño del mecanizado.

En SOMAIN S.A. ofrecemos tornos mecánicos de las más reconocidas marcas del mercado a nivel mundial como son PBR, Economaster, OERLIKON, PADOVA SAIMP, Tovaglieri, Brema, FIMAD, entre otras. Nuestros tornos mecánicos satisfacen las expectativas de nuestros clientes en resistencia y precisión cumpliendo con todas las especificaciones técnicas incluso en las aplicaciones industriales más exigentes.

SOMAIN S.A. es una empresa chilena líder en la distribución y comercialización tanto en Chile como en Sudamérica de equipos y maquinas herramientas como los tornos mecánicos de origen italiano. Ofrecemos una amplia gama de equipos como prensas excéntricas, tornos mecánicos, taladros, fresas, sierras huinchas, plegadoras, tronzadoras, curvadoras, brocas, cepillos, esmeriles, entre otros más.

Para mayor información sobre SOMAIN S.A., su portafolio de máquinas herramientas para la industria metalmecánica, metalúrgica y minera, entre otras, y en particular sobre los tornos mecánicos y los distintos servicios relacionados, contáctenos inmediatamente.

Primeramente conoceremos todo lo referente ha maquinas de produccion, asi como tornos , fresadoras, rectificadoras , . etc. tener una muy buena ilustracion acerca de aquello y asi centrarnos en el tema !!!

A) Máquinas herramientas con arranque de material:

1. Arranque de grandes porciones de material:

- Cizalla.

- Tijera.

- Guillotina.

2. Arranque de pequeñas porciones de material:

- Tornos. Tornos revólver y automáticos. Tornos especiales.

- Fresadoras.

- Mandrinadoras y mandrinadoras fresadoras.

- Taladros.

- Máquinas para la fabricación de engranes.

- Roscadoras.

- Cepilladoras, limadoras y mortajas.

- Brochadoras.

- Centros de mecanizado (con almacén y cambio automático de herramienta).

- Máquinas de serrar y tronzadoras.

- Unidades de mecanizado y máquinas especiales.

3. Arranque de finas porciones de material:

- Rectificadoras.

- Pulidoras, esmeriladoras y rebarbadoras.

- Máquinas de rodar y lapeadoras.

B) Máquinas herramientas por deformación del material:

- Prensas mecánicas, hidráulicas y neumáticas.

- Máquinas para forjar.

- Máquinas para el trabajo de chapas y bandas.

- Máquinas para el trabajo de barras y perfiles.

- Máquinas para el trabajo de tubos.

- Máquinas para el trabajo del alambre.

- Máquinas para fabricar bulones, tornillos, tuercas y remaches.

Si se considera que una máquina de máquina-herramienta es aquella máquina compuesta que transmite trabajo y arranca viruta, entonces se la diferencia de:

- las máquinas compuestas que transmiten fuerza (térmicas, hidráulicas, eléctricas).

-las máquinas que realizando trabajo no arrancan viruta (corte, estampación, compresión).