ENSAYOS DEL ACERO ESTRUCTURAL

julio 27th, 2011

Introducción

El uso de los materiales en las obras de ingeniería hace necesario el conocimiento de las propiedades físicas de aquellos, y para conocer estas propiedades es necesario llevar a cabo pruebas que permitan determinarlas. Organismos como la ASTM (American Society for Testing and Materials) en Estados Unidos, o el ICONTEC en Colombia, se encargan de estandarizar las pruebas; es decir, ponerles límites dentro de los cuales es significativo realizarlas, ya que los resultados dependen de la forma y el tamaño de las muestras, la velocidad de aplicación de las cargas, la temperatura y de otras variables.

Todos los materiales metálicos tienen una combinación de comportamiento elástico y plástico en mayor o menor proporción.

Todo cuerpo al soportar una fuerza aplicada trata de deformarse en el sentido de aplicación de la fuerza. En el caso del ensayo de tracción, la fuerza se aplica en dirección del eje de ella y por eso se denomina axial, la probeta se alargara en dirección de su longitud y se encogerá en el sentido o plano perpendicular. Aunque el esfuerzo y la deformación ocurren simultáneamente en el ensayo, los dos conceptos son completamente distintos.

A escala atómica, la deformación elástica macroscópica se manifiesta como pequeños cambios en el espaciado interatómico y los enlaces interatómicos son estirados. Por consiguiente, la magnitud del módulo de elasticidad representa la resistencia a la separación de los átomos contiguos, es decir, a las fuerzas de enlace interatómicas.A escala atómica, la deformación plástica corresponde a la rotura de los enlaces entre átomos vecinos más próximos y a la reformación de éstos con nuevos vecinos, ya que un gran número de átomos o moléculas se mueven unos con respecto a otros; al eliminar la tensión no vuelven a sus posiciones originales.

Desarrollo

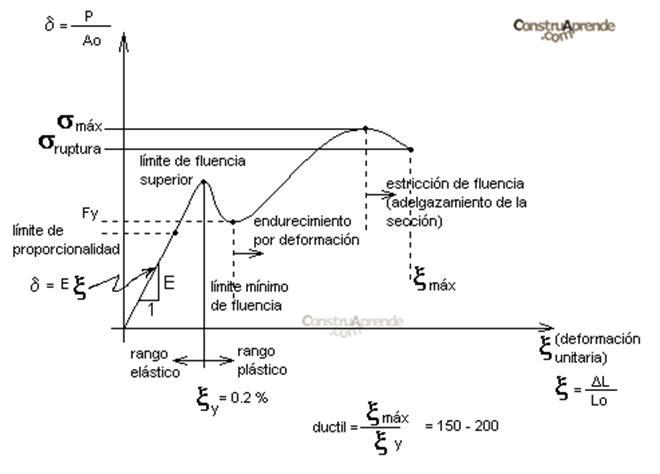

La curva usual Esfuerzo – Deformación (llamada también convencional, tecnológica, de ingeniería o nominal), expresa tanto el esfuerzo como la deformación en términos de las dimensiones originales de la probeta, un procedimiento muy útil cuando se está interesado en determinar los datos de resistencia y ductilidad para propósito de diseño en ingeniería.

Para conocer las propiedades de los materiales, se efectúan ensayos para medir su comportamiento en distintas situaciones. Estos ensayos se clasifican en destructivos y no destructivos. Dentro de los ensayos destructivos, el más importante es el ensayo de tracción.

Ensayos no destructivos

Entre los ensayos no destructivos más comunes se encuentran los siguientes:

- Ensayo de dureza (en algunos casos no se considera como ensayo no destructivo, especialmente cuando puede comprometer la resistencia de la pieza a cargas estáticas o a fatiga)

La dureza es la propiedad que tienen los materiales de resistir el rayado y el corte de su superficie. Por ejemplo: la madera puede rayarse con facilidad, esto significa que no tiene mucha dureza, mientras que el vidrio es mucho más difícil de rayar.

Otras propiedades relacionadas con la resistencia son la resiliencia, la tenacidad o la ductilidad. Técnicamente la dureza se asocia sólo a las propiedades de la superficie.

Escalas de uso industrial

El interés de la determinación de la dureza en los aceros estriba en la correlación existente entre la dureza y la resistencia mecánica, siendo un método de ensayo más económico y rápido que el ensayo de tracción, por lo que su uso está muy extendido.

Hasta la aparición de la primera máquina Brinell para la determinación de la dureza, ésta se medía de forma cualitativa empleando una lima de acero templado que era el material más duro que se empleaba en los talleres.

Las escalas de uso industrial actuales son las siguientes:

Durómetro.

- Dureza Brinell: Emplea como punta una bola de acero templado o carburo de W. Para materiales duros, es poco exacta pero fácil de aplicar. Poco precisa con chapas de menos de 6mm de espesor. Estima resistencia a tracción.

- Dureza Knoop: Mide la dureza en valores de escala absolutas, y se valoran con la profundidad de señales grabadas sobre un mineral mediante un utensilio con una punta de diamante al que se le ejerce una fuerza estándar.

- Dureza Rockwell: Se utiliza como punta un cono de diamante (en algunos casos bola de acero). Es la más extendida, ya que la dureza se obtiene por medición directa y es apto para todo tipo de materiales. Se suele considerar un ensayo no destructivo por el pequeño tamaño de la huella.

- Rockwell superficial: Existe una variante del ensayo, llamada Rockwell superficial, para la caracterización de piezas muy delgadas, como cuchillas de afeitar o capas de materiales que han recibido algún tratamiento de endurecimiento superficial.

- Dureza Rosiwal: Mide en escalas absoluta de durezas, se expresa como la resistencia a la abrasión medias en pruebas de laboratorio y tomando como base el corindón con un valor de 1000.

- Dureza Shore:Emplea un escleroscopio. Se deja caer un indentador en la superficie del material y se ve el rebote. Es adimensional, pero consta de varias escalas. A mayor rebote -> mayor dureza. Aplicable para control de calidad superficial. Es un método elástico, no de penetración como los otros.

- Dureza Vickers: Emplea como penetrador un diamante con forma de pirámide cuadrangular. Para materiales blandos, los valores Vickers coinciden con los de la escala Brinell. Mejora del ensayo Brinell para efectuar ensayos de dureza con chapas de hasta 2mm de espesor.

- Dureza Webster: Emplea máquinas manuales en la medición, siendo apto para piezas de difícil manejo como perfiles largos extruidos. El valor obtenido se suele convertir a valores Rockwell.

Escala usadas en mineralogía

Artículos principales: Escala de Mohs y Escala de Rosiwal

En mineralogía se utiliza la escala de Mohs, creada por el austríaco Friedrich Mohs, que mide la resistencia al rayado de los materiales.

| Dureza | Mineral | Composición química |

| 1 | Talco, (se puede rayar fácilmente con la uña) | Mg3Si4O10(OH)2 |

| 2 | Yeso, (se puede rayar con la uña con más dificultad) | CaSO4·2H2O |

| 3 | Calcita, (se puede rayar con una moneda de cobre) | CaCO3 |

| 4 | Fluorita, (se puede rayar con un cuchillo) | CaF2 |

| 5 | Apatita, (se puede rayar difícilmente con un cuchillo) | Ca5(PO4)3(OH-,Cl-,F-) |

| 6 | Feldespato, (se puede rayar con una cuchilla de acero) | KAlSi3O8 |

| 7 | Cuarzo, (raya el acero) | SiO2 |

| 8 | Topacio, | Al2SiO4(OH-,F-)2 |

| 9 | Corindón, (sólo se raya mediante diamante) | Al2O3 |

| 10 | Diamante, (el mineral natural más duro) | C |

A un nivel profesional, se utilizan en mineralogía, las escala de Rosiwal y de Knoop, ya que estas permiten realizar la valoración de medias con una cuantificación absoluta.

Ensayos destructivos

Son pruebas que se les hacen a algunos materiales como el acero por ejemplo. Algunas de ellas son ensayo de tensión, flexión, compresión, dureza, etc. Se les llama destructivos porque deforman al material.

Entre los ensayos destructivos más comunes se encuentran los siguientes:

- Ensayo de tracción

- Ensayo de compresión

- Ensayo de flexión

Ensayo de tracción

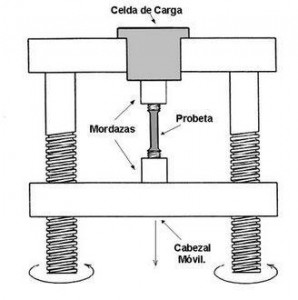

El ensayo de tracción consiste en someter a una probeta normalizada realizada con dicho material a un esfuerzo axial de tracción creciente hasta que se produce la rotura de la probeta. Para ello se coloca la probeta en una máquina de ensayo consistente de dos mordazas, una fija y otra móvil. Se procede a medir la carga mientras se aplica el desplazamiento de la mordaza móvil.

MÁQUINA PARA ENSAYO DE TRACCIÓN

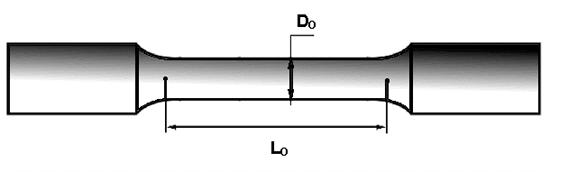

– ilustra una probeta al inicio del ensayo indicando las medidas iniciales necesarias.

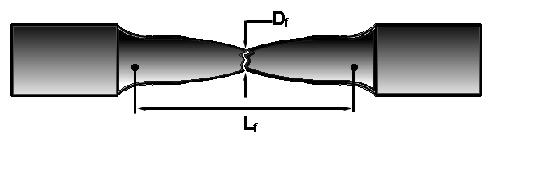

– Analizando las probetas después de rotas, es posible medir dos parámetros: El alargamiento final Lf y el diámetro final Df, que nos dará el área final Af.

Estos parámetros se expresan como porcentaje de reducción de área %RA y porcentaje de alargamiento entre marcas %? L:

% RA= x 100 % ? L = x 100.

En un ensayo de tracción pueden determinarse diversas características de los materiales elásticos:

- Módulo de elasticidad o Módulo de Young, que cuantifica la proporcionalidad anterior.

- Coeficiente de Poisson, que cuantifica la razón entre el alargamiento longitudinal y el acortamiento de las longitudes transversales a la dirección de la fuerza.

- Límite de proporcionalidad: valor de la tensión por debajo de la cual el alargamiento es proporcional a la carga aplicada.

- Límite de fluencia o límite elástico aparente: valor de la tensión que soporta la probeta en el momento de producirse el fenómeno de la cedencia o fluencia. Este fenómeno tiene lugar en la zona de transición entre las deformaciones elásticas y plásticas y se caracteriza por un rápido incremento de la deformación sin aumento apreciable de la carga aplicada.

- Límite elástico (límite elástico convencional o práctico): valor de la tensión a la que se produce un alargamiento prefijado de antemano (0,2%, 0,1%, etc.) en función del extensómetro empleado.

- Carga de rotura o resistencia a tracción: carga máxima resistida por la probeta dividida por la sección inicial de la probeta.

- Alargamiento de rotura: incremento de longitud que ha sufrido la probeta. Se mide entre dos puntos cuya posición está normalizada y se expresa en tanto por ciento.

- Estricción: es la reducción de la sección que se produce en la zona de la rotura.

Normalmente, el límite de proporcionalidad no suele determinarse ya que carece de interés para los cálculos. Tampoco se calcula el Módulo de Young, ya que éste es característico del material; así, todos los aceros tienen el mismo módulo de elasticidad aunque sus resistencias puedan ser muy diferentes.

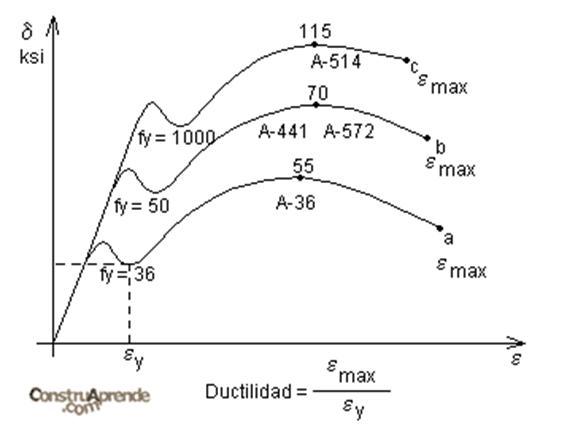

Curva esfuerzo vs deformación

| Designación

ASTM |

Acero |

Formas |

Usos |

Fy min Ksi |

Fumin tensión ksi |

|

A-36 NOM B-254 |

Al carbono |

Perfiles, barras y placas |

Puentes, edificios estructurales en gral. Atornillados, remachados y soldados |

36 e < 8″ 32 e > 8″

|

58 – 80 |

Gráfica obtenida por computadora en el ensayo de tensión.

Diagrama de tensión–deformación típico de un acero de bajo límite de fluencia.

En el ensayo se mide la deformación (alargamiento) de la probeta entre dos puntos fijos de la misma a medida que se incrementa la carga aplicada, y se representa gráficamente en función de la tensión (carga aplicada dividida por la sección de la probeta). En general, la curva tensión-deformación así obtenida presenta cuatro zonas diferenciadas:

- Deformaciones elásticas: en esta zona las deformaciones se reparten a lo largo de la probeta, son de pequeña magnitud y, si se retirara la carga aplicada, la probeta recuperaría su forma inicial. El coeficiente de proporcionalidad entre la tensión y la deformación se denomina módulo de elasticidad o de Young y es característico del material. Así, todos los aceros tienen el mismo módulo de elasticidad aunque sus resistencias puedan ser muy diferentes. La tensión más elevada que se alcanza en esta región se denomina límite de fluencia y es el que marca la aparición de este fenómeno. Pueden existir dos zonas de deformación elástica, la primera recta y la segunda curva, siendo el límite de proporcionalidad el valor de la tensión que marca la transición entre ambas. Generalmente, este último valor carece de interés práctico y se define entonces un límite elástico (convencional o práctico) como aquél para el que se produce un alargamiento prefijado de antemano (0,2%, 0,1%, etc.). Se obtiene trazando una recta paralela al tramo proporcional (recto) con una deformación inicial igual a la convencional.

- Fluencia o cedencia. Es la deformación brusca de la probeta sin incremento de la carga aplicada. El fenómeno de fluencia se da cuando las impurezas o los elementos de aleación bloquean las dislocaciones de la red cristalina impidiendo su deslizamiento, mecanismo mediante el cual el material se deforma plásticamente. Alcanzado el límite de fluencia se logra liberar las dislocaciones produciéndose la deformación bruscamente. La deformación en este caso también se distribuye uniformemente a lo largo de la probeta pero concentrándose en las zonas en las que se ha logrado liberar las dislocaciones (bandas de Luders). No todos los materiales presentan este fenómeno, en cuyo caso la transición entre la deformación elástica y plástica del material no se aprecia de forma clara.

- Deformaciones plásticas: si se retira la carga aplicada en dicha zona, la probeta recupera sólo parcialmente su forma quedando deformada permanentemente. Las deformaciones en esta región son más acusadas que en la zona elástica.

- Estricción. Llegado un punto del ensayo, las deformaciones se concentran en la parte central de la probeta apreciándose una acusada reducción de la sección de la probeta, momento a partir del cual las deformaciones continuarán acumulándose hasta la rotura de la probeta por esa zona. La estricción es la responsable del descenso de la curva tensión-deformación; realmente las tensiones no disminuyen hasta la rotura, sucede que lo que se representa es el cociente de la fuerza aplicada (creciente) entre la sección inicial y cuando se produce la estricción la sección disminuye, efecto que no se tiene en cuenta en la representación gráfica. Los materiales frágiles no sufren estricción ni deformaciones plásticas significativas, rompiéndose la probeta de forma brusca. Terminado el ensayo se determina la carga de rotura, carga última o resistencia a la tracción: la máxima resistida por la probeta dividida por su sección inicial, el alargamiento en (%) y la estricción en la zona de la rotura.

Otras características que pueden caracterizarse mediante el ensayo de tracción son la resiliencia y la tenacidad, que son, respectivamente, las energías elásticas y totales absorbidas y que vienen representadas por el área comprendida bajo la curva tensión-deformación hasta el límite elástico en el primer caso y hasta la rotura en el segundo.

Categorías: General